■鉄骨構造体生産工程の自動化率※195%、全工場で更なる生産性向上を目指す

■検査・記録の自動化・デジタル化で、品質管理の効率化、盤石化を図る

■ウェブカメラによる遠隔見守りとAI分析による未然防止型の安全管理システム構築へ

積水化学工業株式会社 住宅カンパニー(プレジデント:神吉利幸)は、当社住宅ブランド「セキスイハイム」の生産・施工の自動化、DXを加速し、高品質・高効率な工業化住宅システムの更なる進化を図ります。

当社住宅カンパニーは、社会課題の解決や強固な経営基盤の構築を事業の成長力として位置づけ、「顧客価値」と「事業価値」の両立によるESG経営を推進しています。工業化住宅「セキスイハイム」誕生から50年間で培ってきた際立ちのユニット工法・工場生産の技術を核とし、自動化やデジタル化など生産・施工部門の新たなイノベーションによって、建設業界が直面している職人不足や高齢化に対応した働き方改革や生産性向上、品質・安全など経営基盤の盤石化を図ります。

この取り組みを通じ、当社グループの長期ビジョン「Vision2030」で掲げる社会課題解決に対する貢献の量・質の倍増を目指し、住宅事業のESG経営をより一層加速していきます。

現在、建設業界においては職人不足や高齢化が喫緊の課題となっており、働き方改革や生産性向上が強く求められています。当社は昨年、住宅事業開始から50年の節目を迎え、これらの社会課題解決に向けた新たな挑戦を開始しました。50年間で培ってきた工業化住宅「セキスイハイム」際立ちのユニット工法・工場生産の技術を核とし、自動化やデジタル化など生産部門と施工部門が連動したイノベーションを生み出すことによって、職人不足や高齢化の中でも生産性を拡大するとともに、品質・安全など経営基盤の盤石化を目指しています。

この取り組みを通じ、高品質・高効率な工業化住宅システムの更なる進化を図り、当社グループ長期ビジョン「Vision2030」で掲げる社会課題解決に対する貢献の量・質の倍増に向け加速していきます。

セキスイハイムの製造工程の大半を占める住宅生産工場では、生産工程の自動化を推進しています。溶接自動化や部材搬送ロボットなどを順次導入しており、鉄骨住宅を生産する全7工場の構造体生産工程自動化率※1は2022年度85%を達成する見込みです。今後も、天井フレームの組立自動化などを推進し、2025年度には同90%、2030年度には同95%を目指します。これにより、主要な構造体生産工程は全て自動化された状態となる見込みです。

セキスイハイムのマザー工場である東京事業所(埼玉県蓮田市)では、2021年5月にユニット構造体組立設備の大規模リニューアルを実施。生産能力向上と省人化を図る先進の大型溶接ロボット12台、部材搬送ロボット2台を導入するとともに、2系統あった生産ラインを1系統に再構築しました。その結果、2022年4月現在、生産性が2020年比で15%向上し、15人工相当の工数削減を実現しています。

今後、部材供給ハンドリング技術の開発や内外装や仕上げ工程の自動化拡大など、全工場で更なる生産性向上を追求し、2030年には2020年比の生産性向上率を30%まで拡大、7工場合計で生産ライン組立人員約100人工相当の工数削減を目指します。

生産工場では、2021年より構造体の組立品質の合否判定や記録の自動化を推進しています。

溶接強度検査では、測定値から自動的に合否判定を行い結果を自動記録することで、検査データの堅牢性向上を図っています。現在2工場への導入が完了、2022年度中に残りの5工場にも全て導入する計画としており、重要な構造体検査の盤石化を図ります。

今後、その他の工程においても当社独自の生産データ管理システムと連動した検査項目の自動指示や、画像処理技術を活用した自動検査など、デジタル技術を活用した品質管理の仕組みを開発し、工場生産ならではの高品質生産の実現を目指します。また、この品質管理手法の技術やノウハウを部材メーカーと共有し、サプライチェーン全体で高品質、高効率化を図ります。

生産工場に比べ場所が分散する施工現場においては、IoT技術を活用した遠隔での品質管理体制構築を推進しています。

工事進捗の共有や仕様確認が円滑に行えるモバイルチャットや、施工写真を登録することで事務所に戻らずに報告書を自動作成できるモバイルツールを導入することで、施工管理者の移動時間削減やタイムリーな作業指示が可能となり、5時間超/棟の監督業務工数の削減を実現しています。2022年度中には、データ蓄積した検査記録を自動分析するシステムを構築し、分析結果からの効率的な改善活動によって施工品質向上に繋げます。

今後は、AIを活用した不具合リスクの事前アラートなど、更に高レベルなDX品質管理システムの実現を目指します。

生産・輸送・施工の各現場での重大災害・インシデントの未然防止のため、2020年よりウェブカメラを活用した遠隔での安全見守りを開始しています。

輸送工程における積み替え場では、これまで月1、2回の安全パトロールで、2、3現場の作業状況の確認を行っていましたが、ウェブカメラ導入により、当日稼働している全国約50現場全ての作業状況をリアルタイムで事務所からモニタリングすることが可能となり、安全管理レベルの向上に寄与しています。

施工現場のウェブカメラ導入率は65%まで拡大、2022年度には100%導入を計画しています。また、現場入場者をリアルタイムに把握する入退場管理システムや、安全コミュニケーションを行うモバイルチャットの運用も開始し、デジタルによる安全管理の基盤を構築します。

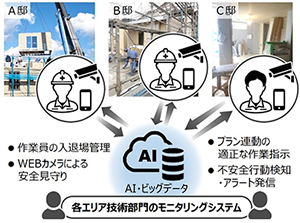

この基盤をもとに、2025年を目途に、散在する各施工現場のデジタル情報を一括管理する「モニタリングシステム」を構築。作業状況を効率的に監視し、全施工現場、全作業者へ日々タイムリーに安全指示を実施する体制を確立します。

2030年には、当社独自のプラン設計システムと、それまでに蓄積した現場映像データ、AIを連動し、プランごとの適正な作業手順の事前指示や不安全行動の自動検知など、工業化住宅ならではの未然防止型の安全管理システムの構築を目指します。

| ※1 | 構造体生産工程の内、組立・搬送などの作業を人が介在せずに機械が行う工程、及び、オペレーターの操作により機械が行う工程の割合。 |